风电机组齿轮箱作为传动机构,对风力发电起着极其重要的作用。通过油液监测技术可以监控风电机组齿轮箱的润滑状态和磨损状态,之后通过内窥镜检查验证该齿轮箱的磨损程度。

油液监测技术通过对风电机组设备摩擦副的润滑状态和磨损状态进行定期跟踪监控,可以有效地评判在用润滑油的性能状况和预防设备磨损故障隐患[1]。工业内窥镜检查是预警式维护,对维修时间的推断是非常有效的,将其和油液监测相结合更直观了解设备内部磨损情况,为设备维修提供决策支持。

1 风电机组齿轮箱结构及工作原理

1.1 结构组成

一般的双馈型风电机组齿轮箱采用一级行星二级平行结构,主体结构包括法兰,中箱体,后箱体和输出齿轮;变速机构包括第 1~4 级齿轮、行星轮和太阳轮。

1.2 工作原理

风轮叶片在风的作用下带动主轴转动,扭转的主轴(低速轴)传递风轮扭矩到齿轮箱的一级行星齿轮,一级行星齿轮通过二级平行轴齿轮传递扭转,使低转速大扭矩载荷转化为高转速低扭矩载荷,便于发电机的吸收;最后电机轴(高速轴)上的扭矩通过切割电磁形成电能,完成风能→机械能→电能的转化[2]。

2 油液监测诊断标准

风电机组齿轮箱起增速作用,运行时载荷多变,易发生故障,通过油液监测技术监控机组齿轮箱磨损状态;油液监测分析诊断结论一般分为3 个等级,分别为正常、注意和报警。

(1)“正常”是指在用润滑油各项指标均在标准规定的正常值范围内,可以满足设备润滑要求,且设备润滑、磨损状态均良好。

(2)“注意”是指在用润滑油一项或多项指标超出正常值范围、油品不能完全满足设备润滑要求,设备润滑、磨损状态可能存在故障隐患,宜引起现场关注,并要求现场在必要时采取取样复检、加强巡视等措施。

(3)“报警”是指在用润滑油一项或多项指标经连续多次检测值均在标准规定的报警值范围内,油品劣化明显,已无法满足设备润滑要求。设备运行存在故障隐患,需采取更换润滑油、部件检修等维护措施。

为避免取样不规范等干扰因素影响判别结论的准确性,对于首次检测到“报警”值的样品,一般应至少取样复检一次再进行确认(排除取样环节可能的干扰因素),报告给出复检结论后

应在一个月内完成取样复检。

3 案列分析

按照风电机组齿轮箱的磨损程度,将其分为轻度磨损、中度磨损和重度磨损三种,下面分别举例说明。

3.1 齿轮箱轻度磨损

表1 某风电场 2# 机组检测数据

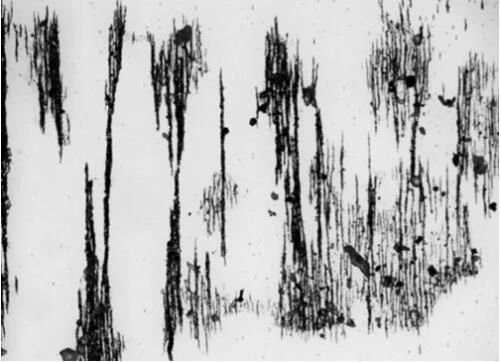

某风电场 2# 机组齿轮油 2018 年检测时,其黏度和铁元素含量均正常,2019 年检测时,黏度明显降低,铁元素含量明显升高(表1),齿轮油达到“注意”级别。由于黏度降低造成油膜变薄,增加摩擦副的磨损,导致铁元素升高。如图1 所示,油品中含有少量的正常磨损颗粒,磨损情况属轻度,现场为慎重起见对齿轮箱进行内窥镜检查,结果显示机组低速轴和行星轮叶片侧轴承有轻微擦伤(图2),建议持续关注该机组齿轮箱运行状态,并在6个月后取样复检。

图1 2# 机组齿轮油分析铁谱(100×)

图2 2# 机组低速轴和行星轮叶片侧轴承内窥镜图片

3.2 齿轮箱中度磨损

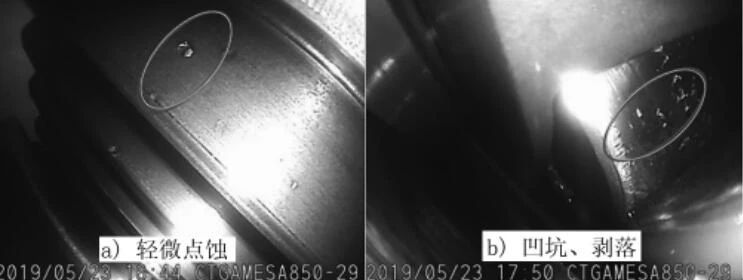

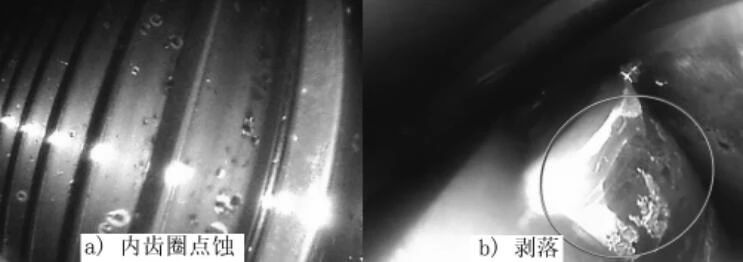

某风电场1#机组齿轮油中表征磨损铁颗粒含量的PQ 指数已超标(>50),铁元素也超标(>100 mg/kg),已达到“报警”级别,图3 是 100×显微镜下的分析铁谱,由图3可见油品中含有大量不同尺寸的磨损铁磁颗粒,除有大量的正常磨粒(粒径<10 μm)以外,有疲劳剥落颗粒(粒径>50 μm),推测齿轮箱内部有异常磨损,经与风电场核实,机组运行时齿轮箱出现异响声。对机组齿轮箱进行内窥镜检查,结果见图4,其内齿圈有轻微点蚀(图4a),轴承滚动体表面有凹坑,剥落严重(图4b)。之后机组停止运行,并将齿轮箱下塔维修。

图3 1# 机组齿轮油分析铁谱(100×)

图4 1#机组内齿圈和行星轮叶片侧轴承内窥镜图片

3.3 齿轮箱重度磨损案例

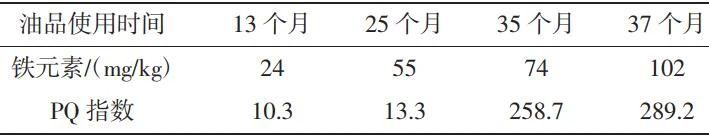

表2 某风电场 3# 机组检测数据

某风电场3#机组齿轮油第一次油液监测时未发现异常,后续检测3次,发现铁元素连续3次超标,PQ 指数连续2次超标(表2)。

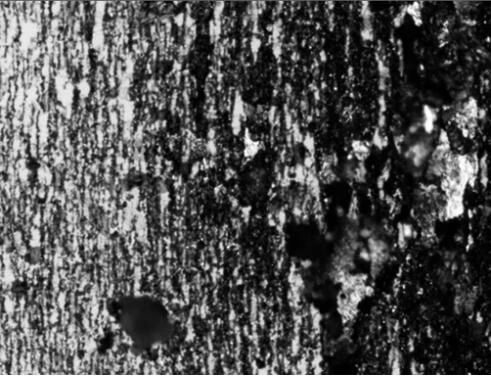

图5 分析铁谱显示,油品中含有大量疲劳剥落磨粒(粒径>50 μm),已达到“报警”级别,内窥镜检查发现内齿圈有大量点蚀(图6a),行星轮叶片侧轴承有严重的剥落(图 6b),与油液检测结果一致,之后该机组停止运行,齿轮箱下塔维修。

图5 3# 机组齿轮油分析铁谱(100×)

图6 机组内齿圈和行星轮叶片侧轴承内窥镜图片

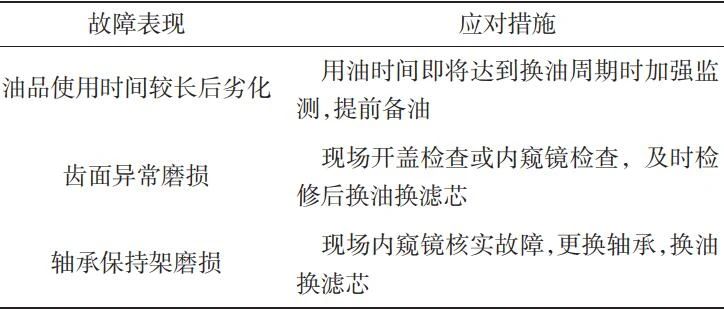

4 故障表现及应对措施

针对上述各类型齿轮箱磨损故障,采用的针对性应对措施见表 3。

表3 风电机组齿轮箱的故障表现及应对措施

5 结语

风电机组齿轮箱作为风电机组的核心部件,也是整个风电机组中成本较高的部件之一,通过油液监测和内窥镜检查相结合的方式,能及时、直观地发现并消除设备的磨损隐患,对设备进行主动维护,避免设备主要摩擦部件因润滑不良造成异常磨损,延长零部件的使用寿命。

如果您对我们感兴趣可登录网站https://www.hnhta.org.cn/