很多零件在渗碳淬火后,有一些重要的装配面或工作面需要做磨削加工,铁匠在做热处理加工时就有过不少这样的例子,某天突然一个客户说,零件在磨削内孔时的磨削面又出裂纹了,赶紧帮着分析分析,是不是热处理出问题了哦? 这话是不是听着很耳熟哦

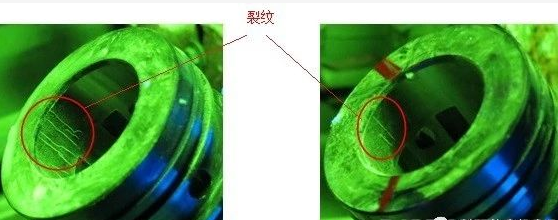

产品拿回来,先看外貌:

磁粉探伤的照片显示,裂纹发展方向垂直于内孔磨削方向。按照铁匠铺惯例,下一步就开始金相和硬度检测吧。

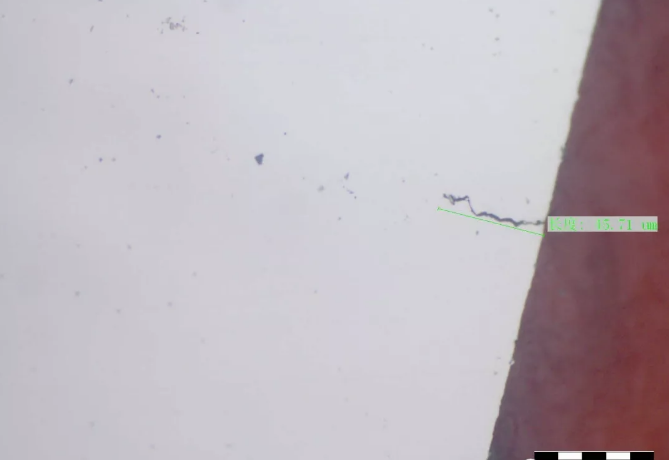

未腐蚀的抛光态显示裂纹很浅,总深度45微米。较浅的表面裂纹,裂纹发展方向垂直于磨削方向,以上两点都符合磨削裂纹的典型特征。继续深剖磨削面:

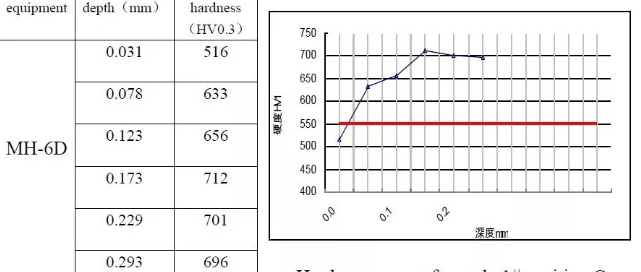

磨削面打完硬度梯度后,用2%硝酸酒精轻腐蚀,上面是200倍照片。

以下对非磨削面做了个硬度梯度和金相检测,200倍,4%硝酸酒精l腐蚀:

对比磨削面和非磨削面的硬度梯度和金相情况,问题基本水落石出了,磨削面表面以下大约0.15毫米区间都有硬度低头现象,且越接近表面,硬度越低。从腐蚀后的金相组织来看,明显带有较高温度退火的局部烧伤特征。显然好好的整体渗碳淬火低温回火零件,在后续磨加工的时候,磨削面发生了过热现象,热量向内传递,导致了最表面和0.15毫米深度范围内的次表面被退火了。从残余应力分析,此种表面高温,内部低温的温度梯度,会引起表面较大的拉应力,拉应力大小和温度差有关,当这个拉应力大到超过材料的强度极限,就会造成开裂。而表层被退火后硬度和强度下降意味着其抵抗拉应力的能力也下降,更是屋漏遇到连夜雨,悲剧就是这样发生的

下一个问题是,这锅应该谁来背呢?

回答这个问题之前,还是有必要来剖析一下磨加工工序

磨加工在磨一个面的时候,有哪些因素可能会导致过热呢?

1,砂轮选型错误 不同硬度的材料,在磨削砂轮选择是有讲究的,砂轮磨粒的硬度、韧性、粒度要选择正确。

2,磨削深度过大 或者用进给量来表述容易理解一些,进给量越大,砂轮和零件表面接触时间越久,越容易过热。

3,冷却条件不好 无磨削液冷却, 磨削液温度太高,液体没有喷到磨削面上等等。。。

4,砂轮没有及时修磨 很小的铁屑会在砂粒之间的缝隙里慢慢堆积、堵塞,这样的砂轮在磨削的时候,自然切削力降低,断屑和磨粒脱落都有利于把热量带走,砂轮堵塞后,这两个有利因素的影响都相应下降。

5,磨削零件的材料特性 材料的高温强度,韧性越高,导热系数越低,越容易过热。

以上原因里,前四条和热处理没有一毛钱关系,第五条有沾边,对应渗碳淬火零件而言,表面硬度一般较高,批量产品在砂轮的选择上一般已经针对这个情况选择了较粗的,硬度略低易脱粒的砂粒,如果某一批产品残奥量异常,体积比变得很多,原本合适的砂轮可能会变得不合适,另外残奥相对高碳马氏体而言韧性较好,对磨削过热也是个不利因素。

经过以上分析后,铁匠的思路也理清楚了,渗碳件磨削开裂,热处理要做的是在非磨削面检查残奥量是否符合要求,与日常产品比较是否有异常,仅限于此。如果都在范围内,那么好吧,后面还有的原因调查应该移交磨加工工序去做了,这个锅我们不背呢。 不是说,谁生产的,谁导致的,谁负责吗?干嘛找我铁匠铺呢?

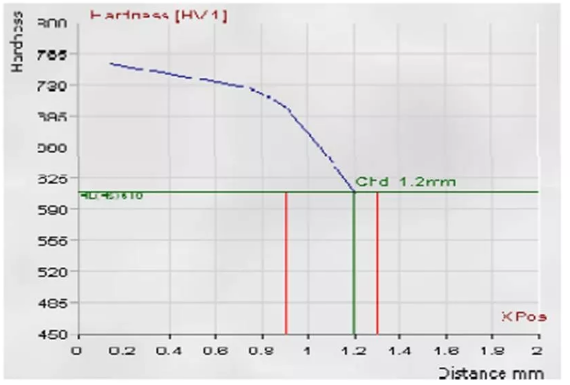

最后再分享一个同样的零件曾经发生过的更严重磨削烧伤案例,也是铁匠在实际生产中遇到过的亲身经历,A picture is worth a thousand words

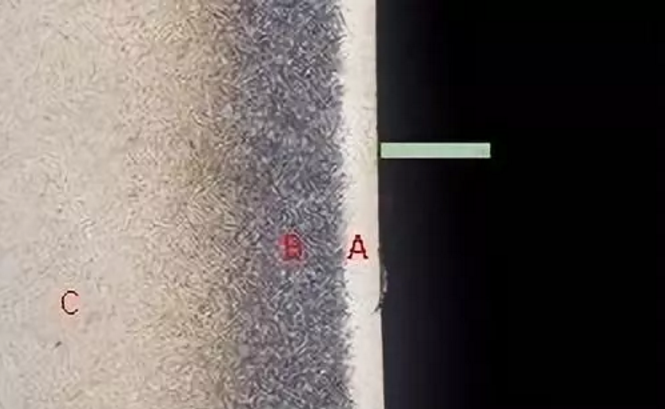

磨削面上出现了分层结构,由外向内图上用ABC三层来标识:

A 层组织:淬火马氏体层,磨削造成的热量让最表面温度升到了奥氏体化温度以上,很薄的一层被重新加热淬火了,冷却后得到的是未回火的淬火马氏体(开裂杀手)。

B 层, 高铁马氏体的退火组织,与前例表层组织类似。

C层, 基体,未受磨削影响的渗碳组织。

要重新奥氏体化至少得七八百度的温度吧?这是不是很恐怖哦?

背锅侠们,你有没有遇到过这种情况?今后你还打算继续背这个锅吗?