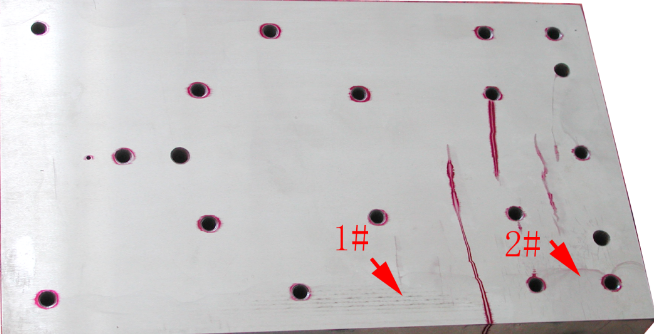

Cr12MoV钢模板在磨削加工过程中磨面出现了裂纹,磨削表面有明显的褐色振纹焦斑,见图1,经着色探伤显示,沿孔周围有放射状裂纹及细小网络状裂纹,见图2。模板的设计要求如下:规格为580mm*210mm*50mm,材料为Cr12MoV钢,马氏体级别<3级,硬度60-64HRC;加工工艺路线为:原材料→下料→机械加工→真空淬火+回火→磨削加工→线切割加工→钳工修整;真空热处理工艺为650℃预热90min, 820℃预热90min,升至1020℃开始保温,保温时间60min。预冷淬静油(60-80℃),油中冷却15分钟出油;180℃×3h二次回火。笔者就模板的开裂原因进行了分析,并提出了相应的改进措施。

图1 模板开裂实物图

图2 模板着色探伤后裂纹形貌

1、理化检验

1.1化学成份分析

沿裂纹区域取样, 退火后钻取样屑,采用滴定法及碳硫分析仪进行化学成分分析,结果见表1,元素含量均符合GB/T1299-2008《合金工具钢》对Cr12MoV钢成分的技术要求。

表1 Cr12MoV钢模板化学成分(质量分数) %

|

化 学 成 份 |

||||||||

|

元素 |

C |

Cr |

Mo |

V |

Si |

Mn |

S |

P |

|

实测值 |

1.65 |

12.05 |

0.41 |

0.22 |

0.18 |

0.31 |

0.008 |

0.015 |

|

标准值 |

1.45-1.70 |

11.00-12.50 |

0.40-0.60 |

0.15-0.30 |

≤0.40 |

≤0.40 |

≤0.030 |

≤0.030 |

1.2金相检验

沿裂纹区域取样磨抛成金相试样,用化学侵蚀法显示其组织。按GB/T 10561-2005 《钢中非金属夹杂物含量的测定——标准评级图显微检验法》评定非金属夹杂物,结果见表2。

表2、模板非金属夹杂物级别

|

类型 |

A类夹杂物 |

B类夹杂物 |

C类夹杂物 |

D类夹杂物 |

|

级别(级) |

1.5 |

0.5 |

0.5 |

0 |

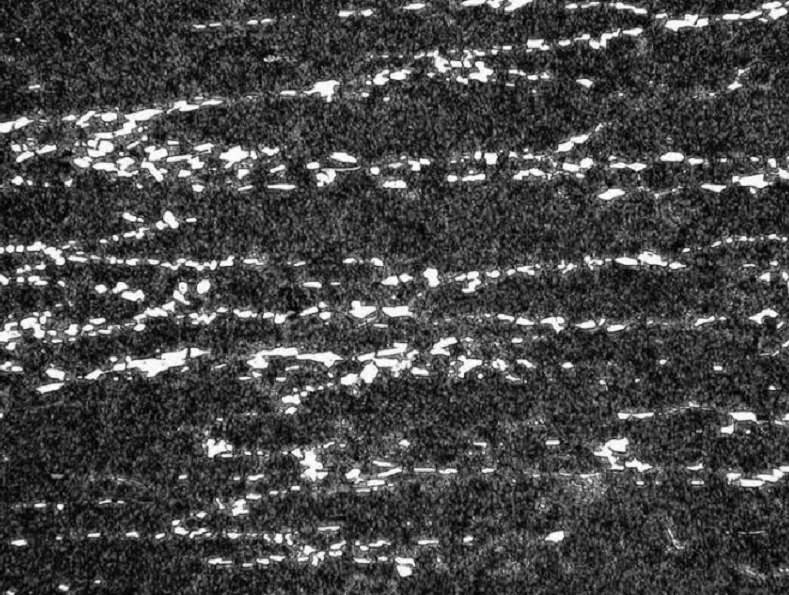

共晶碳化物呈网状分布,按照GB/T14979-94《钢的共晶碳化物不均匀度评定法》标准第四级别图评定共晶碳化物不均匀度级别5级,见图3。

图3 共晶碳化物分布形貌100X

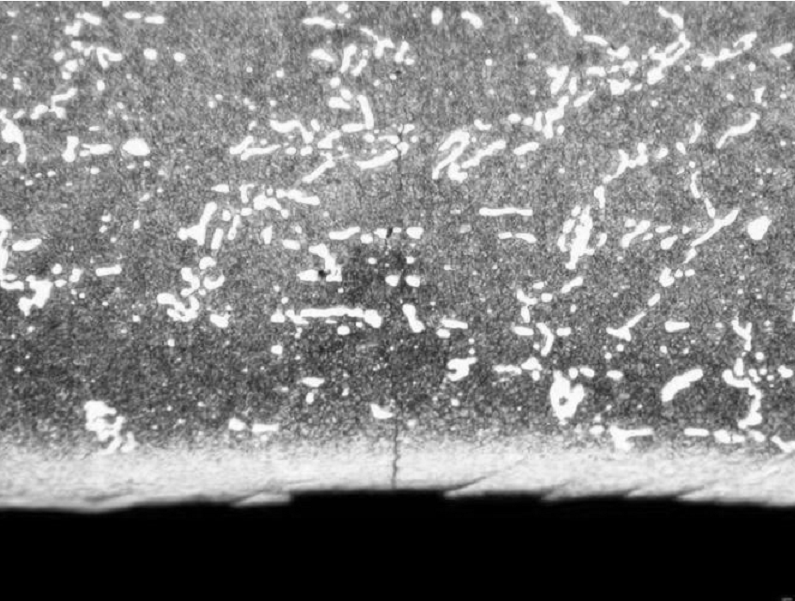

将磨削面轻抛后用4%硝酸酒精溶液浸蚀,磨削面呈现出黑白相间的条带,白色条带为二次淬硬区域,黑色为高温烧伤回火区域,见图4。

图4 模板磨削面二次淬硬层及高温烧伤层形貌40X

与磨面垂直的试样表面有清晰的白亮层,为二次淬火马氏体,淬硬层深度0. 05 mm; 次表层颜色较深,为高温回火组织,即回火托氏体,烧伤层总深度0.21 mm,见图5。这是磨削加工所产生的热量使表层温度升高到相变点AC1以上奥氏体化,随后由于磨削液及工件自身的冷却,产生了二次淬火马氏体,难以腐蚀呈白亮色。由表及里温度逐渐降低,次表层温度接近AC1时,被高温回火,因析出了大量碳化物而易腐蚀。裂纹与表面垂直,且深浅不一,较深处为0.35mm,裂纹内无氧化物,两侧无氧化脱碳现象,见图5,说明该裂纹为磨削裂纹。裂纹穿透磨削烧伤层,说明工件内应力较大,组织回火不足。

图5 二次淬火层、回火烧伤层及表面裂纹形貌 100X

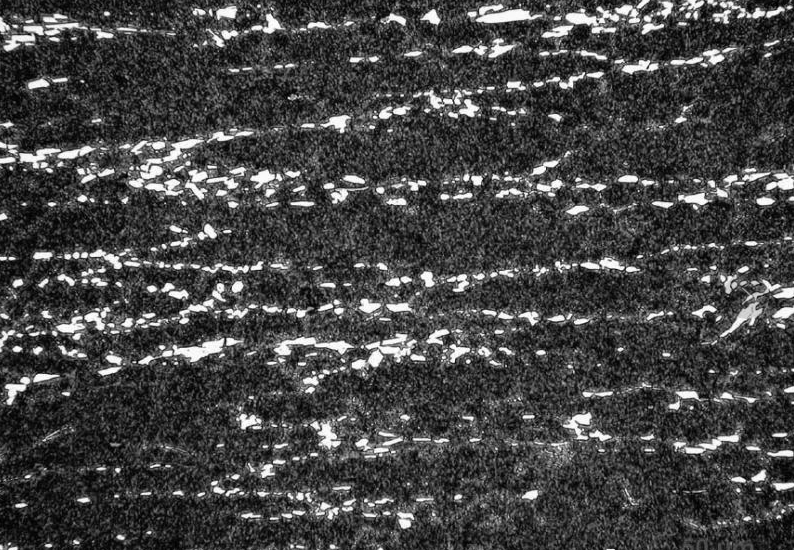

基体显微组织为马氏体+残留奥氏体+共晶碳化物+颗粒状碳化物,按JB/T 7713-2007 《高碳高合金钢制冷作模具显微组织检验》标准评定,马氏体为2级,见图6。

图6 基体显微组织形貌 400X

1.3硬度测试

用HR-150A洛氏硬度计检测,硬度为61.5HRC;61.0HRC;61.5HRC,符合设计要求。

二次淬火层及高温烧伤层的硬度用HXD-1000TMC显微硬度计检测HV0.1,按照GB/T 1172-1999《黑色金属硬度及强度换算值》标准换算成HRC,测试结果见表3。二次淬火层、高温烧伤层硬度均不符合设计要求。

表3 二次淬火层及高温烧伤层的硬度

|

二次火硬层硬度值 |

高温烧伤层硬度值 |

|

|

HV0.1 |

745,756,760 |

653,647,667 |

|

相当于HRC |

62.0,62.5,62.5 |

58.0,57.5,58.5 |

2.分析与讨论

磨削是利用砂轮的切刃和模板接触进行磨擦切削,磨削所消耗的功几乎80%变成了热量,使模板表面的温度骤然间升高,可达800℃以上产生马氏体相变,且磨削热向工件内传播,沿截面急剧改变零件的温度,它可产生两方面的变化:⑴模板表面被继续回火,导致硬度下降,比容骤减;当磨削激烈时会产生二次淬火现象,并将其次层回火,见图6。浅表层金属因比容减小而导致体积收缩,因受到内层金属的阻碍,而引起(两向)拉应力,它是磨削拉应力主要组成部分之一;⑵被磨削热加热而使体积膨胀了的浅表层金属,在随后的冷却(冷却液作用下)期间,由于体积迅速收缩受到内层金属的阻碍,也在浅表面内产生了拉应力,它是磨削拉应力的另一个构成部分[7]。

模板基体组织回火不充分,组织稳定性差,热处理应力未能充分消除,且残留奥氏体亦不能完全转变,磨削时受磨削集热的影响,将生成新生马氏体,使材质的脆性增加;模板共晶碳化物呈封闭网络状、堆积状、锐利尖角状分布,增加了切口效应;当磨削过烈时,工件表层被二次淬火,表层金属比容增大导致体积膨胀,共晶碳化物尖角及聚集处成为应力集中源; 模板在磨削过程中,磨削力、摩擦力大或者砂轮过钝等因素,形成了复杂的应力状态,包括原有的残余应力(如回火不充分、组织均匀性差而产生附加内应力),磨削热引起的热应力、高速磨削时的机械(滚压)应力及磨削过程中发生的相变(表层温度过高引起马氏体相变)所引起的组织应力等,当总应力超过工件本身的强度极限时,二次淬火层的共晶碳化物尖角处将率先启裂,产生磨削裂纹。

3.结论与措施

(1)由于模板回火不充分,碳化物均匀性较差,磨削时进给量大,冷却不充分或砂轮过钝等因素,使得模板磨削加工时产生了磨削裂纹。

(2)原材料应充分改锻,加大锻造比,可降低共晶碳化物不均度级别;适当延长回火时间,充分消除淬火应力;磨削加工时严格控制进磨量,充分冷却,及时修整砂轮,可有效防止磨削开裂。