高速钢热处理奥妙无穷,难度之大,问题之多,为众多热处理同仁所重视。笔者从事高速钢热处理半个世纪,亲眼看到热处理失误乱像,现罗列部分如下,希望同行们从中吸取教训,严格工艺纪律,不要重犯他人错误。

按工厂工艺规定,高速钢刀具连续淬火5h,必须脱氧1次,保证盐浴炉中的BaO含量≤0.50%(质量分数),如淬螺钉槽铣刀之类的不磨齿刀具,则要求BaO≤0.20%。但有些单位盲目追求班产量,干6h也不脱氧,致使炉中的氧化物越来越多,特别工件上氧化皮(Fe2O3)、卡具上的氧化皮不断掉落,增加了盐浴中氧化物的含量,使刀具产生脱碳。

氧化皮在高温下产生下列反应:

2Fe+O2氧直接与钢作用。2C(钢中)+O2→2CO↑

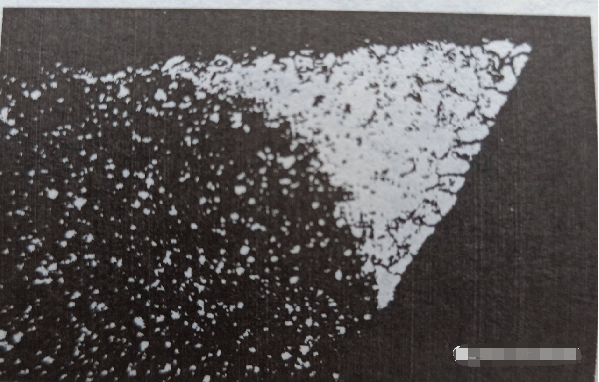

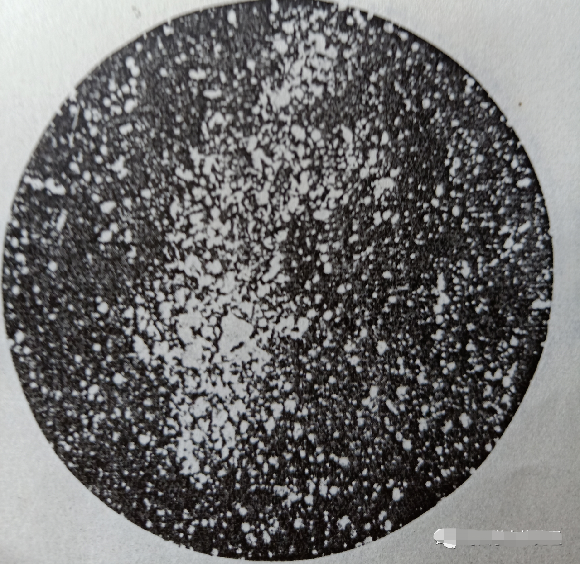

ø40mm×1mm螺钉槽铣刀脱碳形貌如图所示

刀具在加热时因加热温度过高或高温下停置时间过长以致使晶粒激烈长大的现象叫过热。过热不完全是坏事,象车刀、滚刀之类的高速钢刀具,过热了才经久耐用。但有些刀具如丝锥、板牙、拉刀等,热处理不允许过热。我这里讲的是不该过热的过热了,过热要掌握一个度。

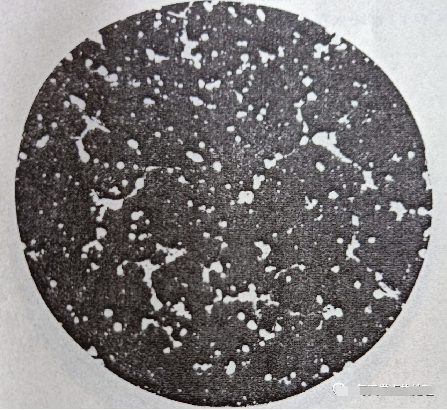

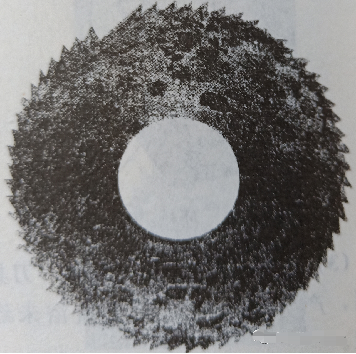

锥柄钻过热 500×

某工具厂在淬φ17mm9341钢锥柄钻时,因偏面追求高耐磨性、高红硬性,使用1235℃×200S加热淬火,晶粒度达8.5级,过热4级。

金相如上图所示。

按以前的经验ø17mm的锥钻按此工艺处理,过热1~2级,客户反映很耐用,但此批来料碳饱和度达到0.80%,不可以用如此高的温度加热,炉前一定把好金相关,贯彻批量生产试淬制度

按工厂工艺规定,高速钢刀具连续淬火5h,必须脱氧1次,保证盐浴炉中的BaO含量≤0.50%(质量分数),如淬螺钉槽铣刀之类的不磨齿刀具,则要求BaO≤0.20%。但有些单位盲目追求班产量,干6h也不脱氧,致使炉中的氧化物越来越多,特别工件上氧化皮(Fe2O3)、卡具上的氧化皮不断掉落,增加了盐浴中氧化物的含量,使刀具产生脱碳。

氧化皮在高温下产生下列反应:

2Fe+O2氧直接与钢作用。2C(钢中)+O2→2CO↑

ø40mm×1mm螺钉槽铣刀脱碳形貌如图所示

高速钢刀具淬火加热温度继续升高至包晶反应区,晶界出现液相,冷却后晶界有鱼骨状的共晶莱氏体出现,这是过烧的显著特征。过烧与过热的最大区别看晶界上有无莱氏体。过热超标的刀具可以通过退火返工重淬,过烧者只能报废。

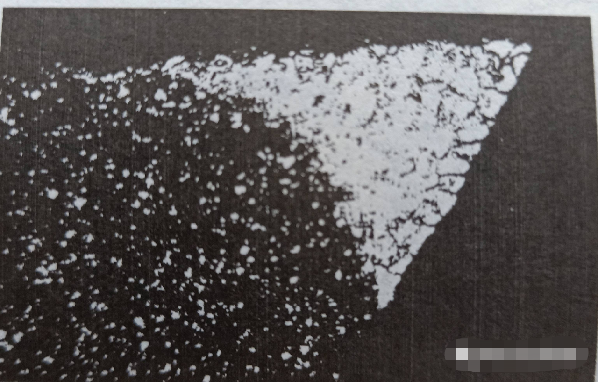

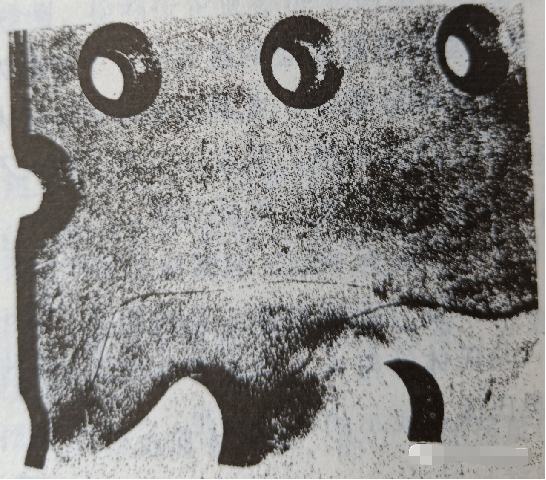

某工具厂热处理车间同时处理两种材料同规格的M8机用丝锥,1260℃淬完W18钢后未调温度继续M2钢,造成过烧,金相如图所示

丝锥过烧 500×

萘断口是高速钢常见的一种缺陷。淬火正常的高速钢断口为无光泽的细陶瓷状,过热钢的断口较粗糙,过烧者断口很粗糙,而萘断口则是具有一种特殊闪光粗断口。

产生萘断口的机理和原因众说纷纭,但一点认知相同,就是重复淬火时没经中间退火或退火不充分(HRC>28)

某工具集团公司φ9mm9341钢磨制钻,淬火回火后因调度疏忽,又重返热处理重淬,发现萘断口如上图所示。

热处理畸变和热处理裂纹是一对难兄难弟。从微观上讲,只要经过热处理淬火的工件,或多或少都会产生变形,如果变形在允许的范围之内,可以转下道工序加工;如果畸变超差(虽经校直),就应认真对待了。我们热处理工作的任务就尽量减少变形,如果变形太大,就要设法挽救,然而,现实生产中,往往由于人为疏忽大意,加剧了工件的变形,仅举拉刀为例说明之。

1)拉刀应选择碳化物不均匀度≤3级的高速钢制造,但工厂往往做不到,碳化物度≥3级的材料照用不误,加剧淬火畸变。

2)拉刀经机加工后一定会产生较大的应力,预热前一定要进行400~550℃的去应力处理,有些单位往往省去此道工序。

3)拉刀淬火操作水平很高,而且要充分利用马氏体相变超塑性的原理,适时校直,而有些单位往往贻误战机,且操作欠文明

就拉刀热处理,注意上述三点,一定会减少畸变。

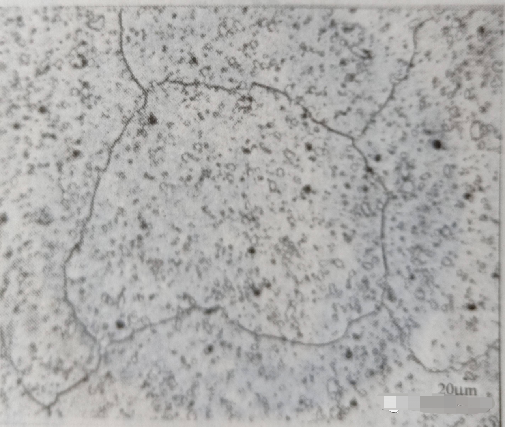

高速钢正常淬火后需经3~4次回火,并且每次需冷到室温后方能进行下一次回火。某单位生产的M3规格齿轮滚刀,材质M2,以1225℃淬火,9.5~10级,550℃×1h×3次回火后,硬度64HRC。用户反映不耐磨又崩刃,检查金相发现回火不合格,金相如图所示。

追溯生产记录,确实进行了三次回火,但时间不对头,在不到10个小时的时间段,是不可以完成三次回火的,实际操作是未等工件冷到室温就进行下一次回火,是形式主义走过场,虽回了三次,起作用的只有最后一次。

高速钢刀具发黑前都要经酸洗,其目的在于清除工件表面的氧化皮及锈迹,增加表面活性易于剥皮。如果酸洗不当,氢脆就会发生。

世界热处理著名学者日本大和久重雄先生强调:为了防止氢脆,在酸洗以后必须在4h之内进行200℃×4h烘焙[1]。笔者曾做过这样的试验,φ150mm×2mm、φ100mm×1.6mm中齿锯片铣刀因碰掉类齿而报废,在酸洗前置2m高处自由落地不会摔破,经2h酸洗后自由落下全面破裂,说明氢已浸入钢的内部。

我国的军用标准GJG480-88规定,凡抗拉强度>1034Mpa的黑色金属零件镀后都要进行150~220℃×3~23h去氢处理,美国军用标准规定高强度钢不得酸洗。看来对热处理而言,酸洗是造成氢脆的主要途经。如果要酸洗,一定要控制好酸的浓度、温度及酸洗时间,并且要除氢。

应力腐蚀开裂是指工件在受到静载拉应力和特定的腐蚀环境联合作用下,导致材料发生脆性开裂的过程。

高速钢应力腐蚀现象较为普遍,但不为人们所重视。高速钢钻头、铰刀、键槽拉刀等杆状刀具及锯片铣刀等薄片刀具热处理后难免会变形,若直线度、平面度超差必须进行校直,反击校直是常用的一种校直法。经反击校直之工件酸洗后并没有发生开裂,而在磨加工或到用户手里才发现黑点或黑斑,将工件轻轻扔到地上,工件都会开裂,检查开裂处都有黑点或黑斑,有腐蚀产物覆盖着,深度0.1~3.0mm不等,没有黑点黑斑的断裂情况比较复杂。笔者制订的工艺规定,是凡经反击校直的刀具必须经550℃×1h去应力,严禁酸洗。如果先去应力再酸洗,开裂机率大大减少,足以说明应力的影响及应力腐蚀的危害性,必须认真对待。

还有很多应力腐蚀开裂的例子,不再列举。

刀具表面与某些物质发生化学反应,使表层平整性遭到破坏而形成点状、条状或块状凹坑现象称为腐蚀(俗称麻点)。

下面两张分别是麻花钻和铣刀被腐蚀的图片。

产生腐蚀的原因有很多,有两点容易被遗忘:

1)回火前清洗不干净,BaC12等带入硝盐回火炉;

2)夏天回火筐用排风扇吹得滴水还在吹。只要我们严格按工艺行事,腐蚀现象完全可以避免。

裂纹是热处理最常见的一种缺陷,此问题一旦发生,那将是致命的,一般地说,发现裂纹的工具只能报废。

热处理产生裂纹原因太多了,我这里只介绍淬火结束后,因清洗过早致裂的实例。右图为大铣刀淬火后未冷到室温就清洗致裂图片。这类尺寸较大的刀具,虽然表面温度降低了,但心部温度仍较高,此时产生裂纹的几率较大。

这种裂纹属高应力所致,呈曲率很大的弧线或直线,裂纹边缘光滑,裂纹闭合,断口光滑呈细陶瓷状,金相组织正常。回火后未冷到室温就清洗,同样会发生裂纹。热处理操作人员一定要提高警惕,一定要等到工件冷到室温才可清洗。

所谓爬电是指加热电极电荷传到工件上,致使工件接触点烧熔。些现象虽然罕见,一旦发生将无可救药。

某工具厂在淬钳口铣刀时,用铁丝拴绑,由于装炉大,扎头留得较长,致使最底处工件碰到炉渣或电极,几串工件搭头互通,在中温炉加热还好,但到高温加热时,炉内火花闪烁,当时操作工不知所措,待淬火完毕后才发现每件都有点烧熔,烧熔点都是与铁丝接触点。

还有很多乱象,按理是不该发生,但由于技术水平、操作水平、人员素质、企业管理诸方面的原因,还是屡屡发生。所以,要提高高速钢刀具的寿命任重道远,中国由制造大国走向制造强国,还有很多工作要做,道路是曲折的,前途是光明的。