对于任何一个单位,只要经过热处理,出一点质量问题实属难免,缺陷分析应该实事求是,但现实很不公平,没有人给我们热处理人当裁判,只要出现质量问题,总有人对你说三道四。积累了不少冤假错案,也许一辈子也不会“平反昭雪”。以下从设计、材料、锻造、磨削4个方面阐述对热处理的伤害,不妥之处请批评指正。

一、设计不良造成的热处理废品

机械设计师应该懂一点热处理,但现实中由于设计不良而导致刀具、模具、量具等热处理开裂比比皆是。由于重冷轻热传统观念的影响,只要在热处理中开裂的,罪过总是热处理的。

先以模具设计为例,设计不仅要结构合理,还应根据模具的服役条件和受力状态选择材料,制定合理的热加工工艺,以达到希望的硬度值和力学性能。此外,还要对钢材料的纤维取向、模具的几何形状变化、圆角曲率半径的大小给予周全的考虑,有必要还要进行相关的实践验证。当前模具设计对热处理的危害主要表现在:模具结构不尽合理(截面尺寸不均、多处不是圆角过渡);硬度要求不甚合理;选材错误,比如用40Cr制作的工模具,尺寸远远超过其临界淬火直径,油淬不硬,水淬易裂。

刀具设计也有不合理的地方,比如用M42之类的高性能高速钢,动辄要求67~69HRC的高硬度,造成刀具早期脆断,有的根本就不能使用。我们要以现实为镜,不能盲目追求高硬度,超硬高速钢也不能超硬度。根据我们多年的经验,M42之类的高性能高速钢制刀具,根据不同产品,将硬度控制在66~67.5HRC较妥。

二、原材料不良导致热处理失误

材料是基础,基础不牢地动山摇。原材料不良主要体现在以下10个方面。

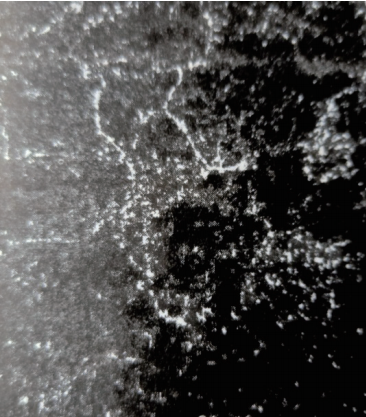

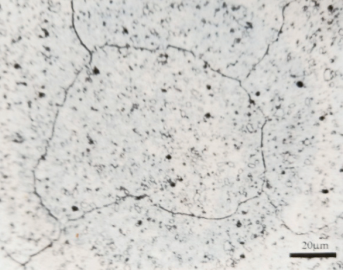

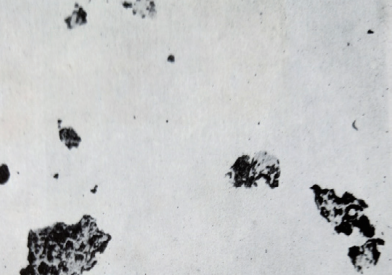

当模具钢存在严重的网状碳化物时,使脆化增加,在冲切过程中易在应力集中部位形成微裂纹,随着冲切次数的增加,微裂纹扩展,最终导致断裂,如图1所示。

图1 T12钢网状碳化物(500×)

当原材料存在带状组织时,淬火组织也呈带状。这种组织不均匀状态会导致内应力增加,严重降低工具的使用寿命。此外,球化退火不良或其他原因遗留的网状、带状碳化物,也是工具早期脆裂的原因之一。

高速钢的碳化物偏析对刀具裂纹的形成倾向有很大的影响。研究表明,一旦碳化物偏析≥5级时,按正常的温度淬火,形成裂纹的敏感度激增。这是因为钢中的碳和合金元素较集中的区域在一定程度上降低钢的熔点,即使在正常的淬火温度下,也易出现过热和过烧组织。

疏松是大规格材料常见的一种组织缺陷,它使钢材料的强度下降,热处理时易裂。

原材料的表面裂纹,在淬火前必须彻底清除,否则淬火后会进一步扩大。

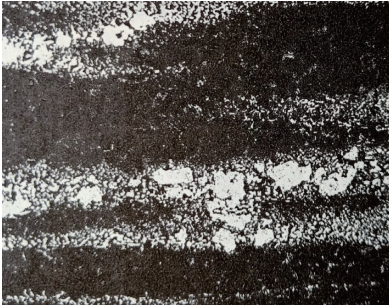

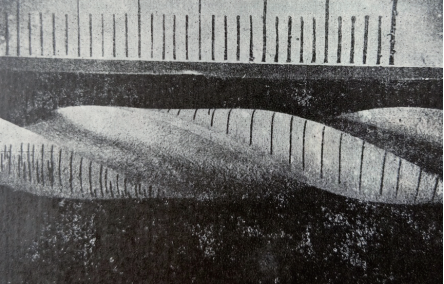

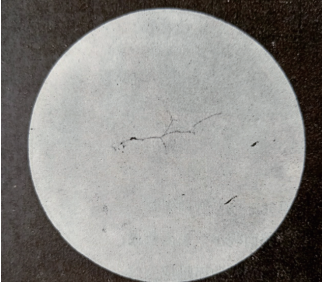

钢材在凝固过程中,由于碳和合金元素的偏析,冷却时使偏析处——液体中析出大块碳化物,在随后的热加工冷却过程中不易被消除,它以大块碳化物带状形式沿钢的轧制方向存在于钢材中,这种偏析称为液析。液析使钢的脆性增大,金属基体被切割,淬火易裂。图2为CrMn钢碳化物液析照片。

图2 CrMn钢碳化物液析(500×)

脱碳不应超过国家相关标准,并且在淬火前要全部去除,如果有脱碳,由于相变的不一致性,易形成淬火开裂。

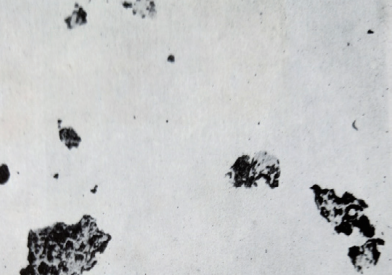

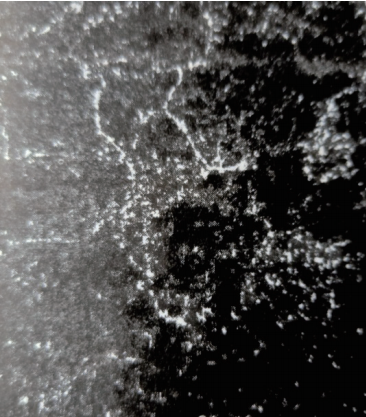

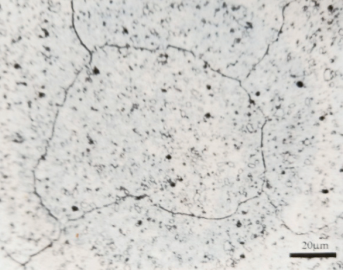

夹杂物是钢中常见的一种现象,依其性质可分为金属夹杂物和非金属夹杂物。夹杂物对钢的质量危害极大,对钢的基体起破坏分割作用,降低钢的塑性和强度,使钢在锻造、热处理时易在夹杂处形成裂纹。图3为钢中非金属夹杂物图片。

图3 非金属夹杂物(200×)

此问题在其他钢中影响不明显,很少人去研究,但在高速钢中就敏感多了。比如当M2钢的C含量在下限(0.80%),而V含量在上限(2.2%)时,致使钢的碳饱和度低于0.76,淬火回火后硬度达64HRC都难,刀具性能差、寿命短。

近年来,常发现国内某公司生产的W18钢扁条,用1220~1270℃淬火,金相、硬度基本一致,没有二次硬化效应。淬火时碳化物溶不进,回火时碳化物析不出,刀片质量差,客户反映不佳。

三、锻造导致的热处理失误

锻造与热处理的关系非常密切,它对热处理的伤害主要体现在以下三个方面。

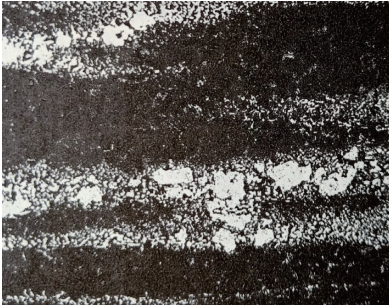

有些单位在锻造薄片车拉刀条时,极易产生纵向表面裂纹,在淬火前若不能彻底清除,必会在淬火后重现且扩大。图4为高速钢滚刀锻造裂纹。

图4 锻造裂纹

手工自由锻或在反射炉中加热的高合金钢锻件,脱碳是肯定的,但退火要保护好,且在加热前应该彻底清除掉。事实上,有些单位为了节约贵重的原材料,使加热前留有0.1~0.15mm的脱碳层,给热处理带来难题。

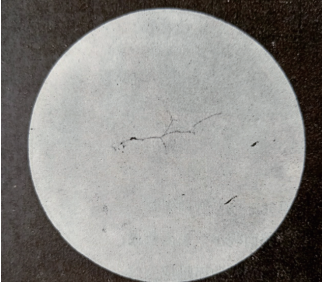

我们曾发现φ200mm×3mm锻件M2钢制中齿锯刀片铣刀,淬火金相检验时发现一边有萘断口,而对边组织正常,萘断口形貌如图5所示。

图5 萘断口(500×)

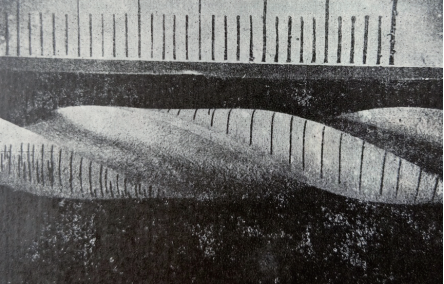

四、磨削裂纹

渗碳钢或高合金钢件热处理后一切正常,但在磨削表面出现垂直于磨削方向的龟裂,是典型的磨削裂纹,如图6所示。只要回火充分,不过热,热处理无过失。

图6 W18钢麻花钻磨削裂纹

五、结束语

从上述4种情况来看,设计、材料、锻造、磨削等与热处理关系密切。热处理受制于人,一旦出现质量问题,热处理即是罪人。应该实事求是,找出真正原因,还热处理一个清白,给热处理一片沃土,让其健康成长。

如果您对我感兴趣,请登录网站http://www.hnhta.org.cn/